El proyecto “Soldadura electrónica de componentes de montaje superficial con tecnología BGA”, se basa en la utilización del sistema integrado de reprocesado ERSA IR550A. Este equipo se compone de varios módulos, los cuales nos permitirán realizar todo el proceso de reprocesado o retrabajo de un componente BGA, desde la desoldadura del componente, pasando por el reballing hasta la ubicación del componente en la placa para su posterior proceso de soldadura.

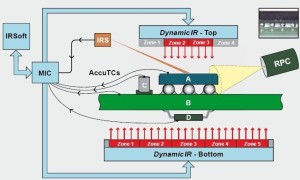

La estación de reprocesado de IR550A basa su funcionamiento en la aplicación de calor mediante radiación por infrarrojos y el control de la Tª que en cada momento tenemos en el componente. Con esto se crea un bucle cerrado de información que permite al sistema, controlado mediante un microprocesador, realizar una curva de Tª determinada para conseguir un proceso de retrabajo óptimo. Tal y como indica el fabricante en sus manuales…

“El principio IRdinámico de ERSA proporciona la cantidad justa de energía para cada aplicación de forma automática y se compensa en función de otros factores ambientales. La base para el control de la curva de refusión es el registro de temperatura que obtenemos del sensor de control. Una medición fiable y estable de la temperatura es una condición importante para el control exacto del proceso de soldadura.”

Existen dos opciones de control del equipo de reprocesado, por un lado podemos realizar todo el proceso de forma manual, para ello disponemos de una botonera en la que podemos programar los diferentes valores de la curva o perfil de Tª que queramos reproducir, o podemos realizar el proceso mediante el software IRSoft. En este caso, nos centraremos en la utilización del IRSoft.

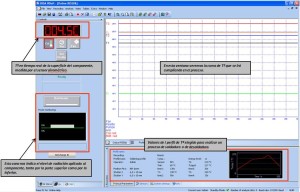

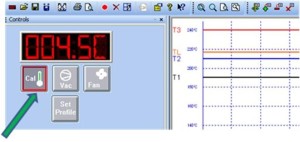

El IRSoft podríamos decir que se divide en dos entornos de trabajo, por un lado tendremos la ventana en la que se refleja el proceso que se está llevando a cabo en la máquina en tiempo real, “Online-IR550A” y por otro tendremos el entorno en el que programaremos cual es el perfil de Tª que llevará a cabo la máquina y qué consideraciones tendrá que tener en cuenta, para realizar un proceso óptimo, “Profile table”.

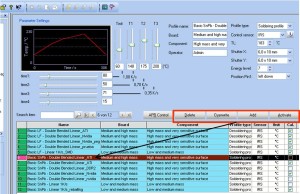

En la siguiente figura tenemos la ventana “Online-IR550A”

En este software dispondremos de una serie de perfiles de Tª preprogramados, estos nos valdrán, dependiendo de cuáles sean las características de los elementos que queramos retrabajar, pero no son válidos para todas las aplicaciones. En muchos casos el perfil debe ser modificado para cumplir los requerimientos de una tarjeta y un componente en concreto.

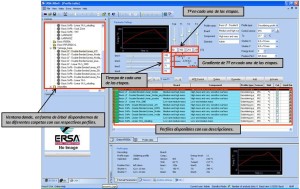

En la siguiente imagen podemos ver la ventana “profile table” con una descripción general de su estructura:

En cuanto a los perfiles, es importante no variar los que vienen por defecto, dejándolos como elementos referenciales. Siempre que queramos crear un perfil, partiremos de uno inicial, antes de modificar nada, lo copiaremos mediante el botón “Add”, y trabajaremos sobre el nuevo perfil creado, modificando su referencia, valores de Tª, tiempos… Los diferentes cambios que realicemos, los tendremos que sobrescribir, mediante el botón “Overwrite”, con esto configuraremos cada curva de forma idónea para los diferentes elementos a retrabajar.

El programa nos da la opción de caracterizar mas cada una de las curvas, pudiendo añadir comentarios, fotos o incluso vídeos, que nos aporten información importante, o datos a tener en cuenta, para realizar el retrabajado de la mejor forma posible. Para esto nos situamos encima del número indicativo de la curva que queramos editar, y pulsando el botón derecho nos aparecerá el menú que nos permite la edición.

Más cuestiones a tener en cuenta en la ventana de “Profile Table”:

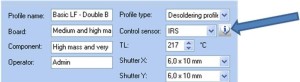

- Como desarrollaremos en un siguiente artículo, El control de la Tª se puede realizar mediante el sensor pirométrico, el IRS o una sonda externa suministrada por el fabricante, TC1.

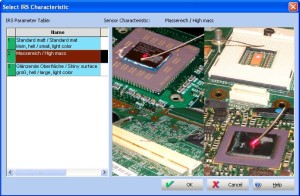

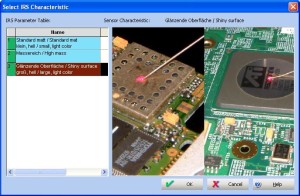

El modo en el que se controlará la Tª hay que indicársela al sistema, en la ventana “Control Sensor” tendremos la opción de indicárselo. En el caso de escoger la opción IRS, el programa, además, nos da la opción de elegir entre tres superficies sobre las que va a incidir el sensor pirométrico.

Esta tres superficies son…

- Superficies mate, no brillantes.

- Superficies cerámicas y con gran concentración de componentes.

- Superficies reflectantes, metálicas.

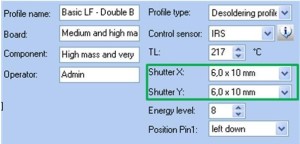

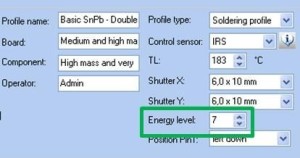

- El programa nos da la opción de indicar, si para aplicar una determinada curva a un dispositivo, hemos manipulado la ventana de infrarrojos. La ventana de infrarrojos nos da la opción de ajustar el campo de incidencia del radiador superior, para, en caso de tener un placa con mucha densidad de componentes, poder ajustar la incidencia del calor al componente que queramos retrabajar.

Le indicaremos si hemos manipulado la ventana en el eje X, Shutter X o en el eje Y, Shutter Y.

Esta opción SOLO es INFORMATIVA, es decir, no implica ningún cambio en la curva, se utiliza para aportar información acerca del proceso de reworking de un determinado dispositivo.

- Otra de las opciones que nos encontraremos en el software, es la posibilidad de ajustar el “nivel de energía” o “energy level” que se aplicará a los elementos que se trabajarán. Mediante este parámetro, controlaremos el nivel de energía que aplicará la máquina con el radiador superior y con el radiador inferior. Su margen es del 1 al 15, en el nivel 1 se aplicará la energía con el radiador superior y en el nivel 15 se aplicará la energía con el radiador inferior. Por ejemplo, en el caso de querer soldar una placa con componentes THD, Through-Hole, necesitaremos aplicar calor solo en la parte inferior de la placa, por lo que aplicaríamos un nivel de energía 15. Para placas con elementos SMD, BGA, etc, las cuales hay que radiar por ambas caras, se establece un nivel de energía aproximado relacionado con el número de capas de la PCB, el nivel de energía será igual al número de capas + 2. Es decir, si tenemos una placa de 6 capas, le aplicaremos un nivel de energía de 8.

Detalles a tener en cuenta a la hora de utilizar la IR550 a nivel de hardware.

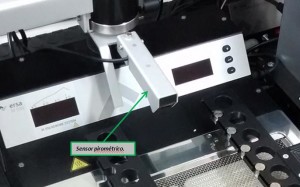

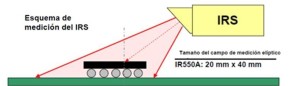

- Un dato importante de todo el proceso que se sigue para realizar el reworking de un elemento, es el control de la Tª. La IR550 realiza la medición de superficie del componente mediante un sensor pirométrico, que mide la superficie del componente sin tocarlo.

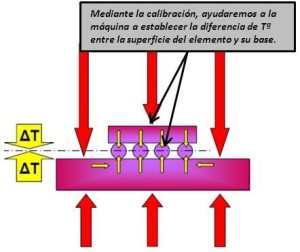

En este punto es importante apuntar que la Tª crítica en el proceso, es la que tendremos en la base del componente, es decir, donde se realiza la soldadura del componente con la placa, no en la superficie del componente. Con esto, hay que introducir en el proceso la diferencia de Tª, ∆T, que puede haber entre la superficie y la base del componente. Este dato no se introduce de forma numérica, la IR550 la determinará de forma automática si le concretamos dos consideraciones. Por un lado, la altura del componente con respecto al eje vertical de la medición que realiza el sensor pirométrico. Esta la ajustaremos situando la PCB, o en su caso, la altura a la que se encuentre la base del componente, a la altura de la clavija de metal utilizada como referencia, tal y como aparece en la imagen.

Para poder subir o bajar la clavija, disponemos de una palanca que libera el brazo.

Por otro lado, deberemos calibrar la medición de la Tª mientras se realiza la curva programada. La calibración se realiza para indicarle a la máquina la diferencia de Tª que hay entre la superficie, que es donde realiza la lectura de Tª, y la base del componente, que es donde tendremos el estaño. La máquina dispone de un botón de calibrar tanto en el mando como en el programa.

Con esto le indicamos al equipo la Tª real que hay en ese determinado momento en la base del componente. Esta operación la realizamos gracias a que sabemos la Tª a la que fundirá el estaño, tanto en un proceso de soldadura como de desoldadura. En caso de trabajar con estaño con plomo, la temperatura de fusión, es decir, en la que el estaño pasa de estado sólido a líquido es de 183ºC. Si trabajamos con estaño sin plomo, la temperatura de fusión es de 217ºC, en el caso de trabajar con un estaño tipo Sn95,5Ag3,8Cu0,7.

En un proceso de desoldadura, en el momento en el que podamos mover el componente, será el momento en el que se ha realizado la fusión del estaño, con lo que si pulsamos el botón de calibrado le estamos diciendo al equipo que ese momento, en la base del componente tenemos 183ºC. El equipo guardará este dato, que denomina TL, para en posteriores procesos con los mismos elementos, saber cual es la Tª que tiene en la superficie del componente, así como la Tª en la base, ya que al calibrarla ha calculado la ∆T, la diferencia de Tª que tendremos entre la superficie y la base.

En un proceso de soldadura, el momento de la fusión se verá de forma clara, ya que veremos como el chip colapsa, es decir, baja. En este momento calibramos y la máquina ya tendrá calculada la ∆T para posteriores procesos. Importante apuntar que el proceso debe continuar, se seguirá cumpliendo la curva para conseguir la unión intermetálica de la parte del componente con la parte de la PCB. Se producirá un segundo colapso del chip, cuando se produzca la unión intermetálica.

- Para ayudar en el proceso de retrabajo, por ejemplo para poder apreciar de forma sencilla el momento en el que un chip colapsa, el IR550 dispone de una cámara con zoom, el cual manejaremos mediante uno de os mandos de control del equipo. Aplicaremos zoom, enfocaremos… Para esto último, tenemos la opción de que la cámara realice un enfoque automático, pulsando dos veces el botón de “focus”. La cámara realizará un enfoque de la parte que esté situada en el centro del encuadre.