- Cuestiones a tener en cuenta con respecto a la Tª.

Para definir el perfil de temperatura ideal para la soldadura del componente, es necesario tener en cuenta varias condiciones o conceptos que deberemos conocer para realizar un retrabajo correcto y no dañar los materiales durante el proceso.

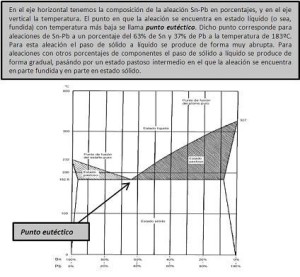

- Punto de fusión: Es la temperatura donde la aleación deja de ser sólida y pasa directamente a líquida en el caso de aleaciones eutécticas. Para Sn63Pb37 es de 183ºC, para Sn95.6Ag3.5Cu0.9 de 217ºC y para SnAg3.5 de 221ºC.

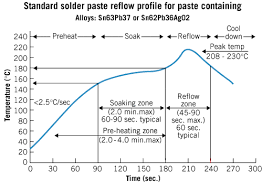

En la siguiente gráfica se observan las fases del proceso de fusión en el caso de una aleación de estaño plomo:

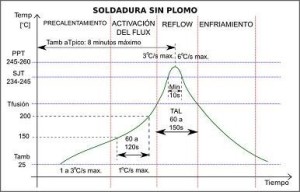

- TAL: Time Above Liquidus. Es el tiempo durante el cual se supera la temperatura de fusión. Se recomienda un tiempo entre 60 y 150 segundos.

- PPT: Package Peak Temp. Es la temperatura medida arriba del encapsulado. No debe superarse para evitar estropear el chip. Es un límite dado por el fabricante del chip y depende del volumen y el grosor del chip. Normalmente está entre 245ºC y 260ºC.

- SJT: Solder Joint Temp. Es la temperatura deseada en la junta de soldadura para lograr una correcta unión de soldadura. Importa la mínima necesaria para que se suelde correctamente el BGA. Para SnPb está entre 225ºC y 235ºC. Y para SnAgCu entre 234ºC y 245ºC. Se recomienda mantener esta temperatura por lo menos 10 segundos.

Perfil de Tª deseado para una soldadura sin plomo.

Perfil de Tª deseado para una soldadura con plomo

Perfil de Tª deseado para una soldadura con plomo

Con todo esto, el perfil de Tº deberá cumplir con las siguientes etapas y condiciones:

- Precalentamiento: El calentamiento de la PCI (PCB) desde la temperatura ambiente hasta los 120-150 ºC sirve para evaporar la humedad así como para eliminar tensiones internas y gases residuales de la PCI. Si seleccionamos un periodo comprendido entre 1 y 5 minutos para este segmento, el precalentamiento también sirve como transición gradual a la siguiente fase de temperatura, el tiempo óptimo depende del tamaño de la placa y del número de componentes. Es el proceso de precalentamiento de la placa y el chip, antes de acercarse a las temperaturas de activación de flux. Se dan recomendaciones de gradientes máximos de 1ºC/s.

- Activación del flux: El calentamiento activa la licuación del flux contenido en la aleación del estaño, lo que permite eliminar capas de óxido en los componentes en su preparación para la soldadura. El flux comienza a realizar su trabajo alrededor de los 150ºC, o antes dependiendo del fabricante, y para cuando lleguemos a los 200ºC ya debería haber realizado su función. Los fabricantes recomiendan que se mantenga la placa entre estas dos temperaturas durante 60 a 120 segundos.

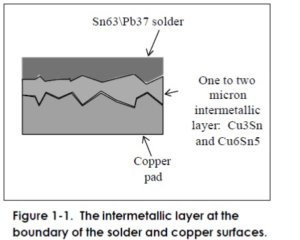

- Reflow: Es la zona donde ocurre la soldadura. Aquí se alcanza el valor más alto de temperatura en el proceso de soldadura, para la soldadura Sn63/Pb37 el punto de fusión es de 183°C, esta temperatura debe ser excedida por aproximadamente 20°C para asegurar en todos los puntos la calidad de la soldadura. Esta parte del proceso es importante puesto que en ella los metales primarios en la soldadura forman compuestos con los metales en los terminales de los componentes y el circuito impreso en los límites entre la soldadura y los pads o terminales de los componentes. Estos compuestos intermetálicos forman una capa límite que es extremadamente fuerte cuando no es más gruesa que 1 o 2 micras, la capa intermetálica.

En esta etapa, los componentes se pueden dañar fácilmente si la temperatura y/o el tiempo han sido seleccionados de manera incorrecta. Después del fundido del estaño a alta temperatura, todos los componentes “flotan” sobre la superficie del estaño líquido. Como resultado de la tensión superficial ejercida por el flux y el estaño líquido, los componentes serán empujados hacia el centro de las isletas de soldadura (pads), lo que provoca que los componentes se posicionen de manera automática. Los vapores del flux que tiene el estaño, el propio estaño y la superficie metálica de los componentes, forman todos juntos una capa de aleación que, por infiltración, crean la estructura ideal para la soldadura. Esta etapa debe mantenerse lo más corta posible para proteger los componentes de posibles daños debidos al sobrecalentamiento.

Como se indica en el perfil de Tª de soldadura sin plomo anteriormente comentado, el total del tiempo para esta etapa estará entre los 60 y 150 segundos. Dentro de este margen estará la zona en la que aplicaremos el pico de Tª (SJT en la imagen) de la curva para conseguir una correcta unión de soldadura, la cual tendrá una duración de entre 10 y 20 segundos.

- Enfriamiento: Es la zona siguiente al reflow donde los materiales y componentes vuelven a la temperatura ambiente. Se debe tener cuidado de realizar esta etapa en forma gradual para evitar shock térmico en los componentes y la placa.

- Ramp-up: Pendiente de crecimiento. Es la máxima pendiente de crecimiento recomendada para no dañar los materiales, pasadas las etapas de preheat y activación de flux. Se recomienda no superar los 3ºC/s.

- Ramp-down: Pendiente de caída o enfriamiento. Es la máxima pendiente de enfriamiento recomendada. Si se superan estos valores pueden dañarse los materialesinvolucrados, principalmente el PCB. Se aconseja no superar los 6ºC/s.

Se recomienda además no superar los 8 minutos desde iniciado el proceso de precalentamiento hasta el valor máximo de temperatura.

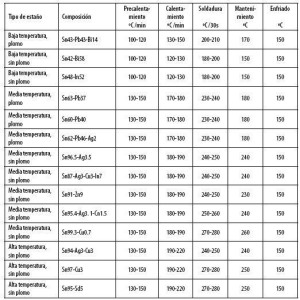

Parámetros de ajuste más comunes de la curva de temperatura del estaño.

Aleaciones más Comunes de Estaño: