1.- Encapsulados para circuitos integrados SMD

Los podemos clasificar en distintas familias según el tipo de pines, su ubicación en la cápsula o el pitch (separación entre terminales). Por ejemplo, con terminales en dos lados: SO (SOIC, SOJ, SOP), TSOP, SSOP, Flat-pack… Con terminales en los cuatro lados: PLCC, LCCC, QFP, Quad pack… Con terminales en la cara inferior: BGA y sus variantes, LLP, etc. Hoy en día, los más utilizados son los SOIC, los QFP y los BGA.

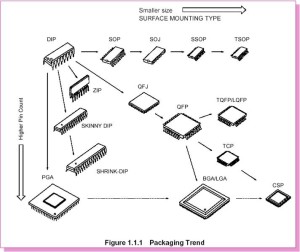

En esta gráfica podemos apreciar la evolución que han tenido los distintos encapsulados, convencionales y de montaje en superficie. El problema no ha estado tanto en la electrónica a implementar dentro del chip, como en la superficie disponible para incorporar los pines. Los primeros CI eran rectangulares y tenían los terminales en los lados laterales más largos, después se hicieron cuadrados para disponer los mismos en sus cuatro lados y, finalmente, cuando ya no había especio para más pines, se optó por colocarlos en la cara inferior, disponiendo de una gran superficie que permitía un gran número de pines.

En esta gráfica podemos apreciar la evolución que han tenido los distintos encapsulados, convencionales y de montaje en superficie. El problema no ha estado tanto en la electrónica a implementar dentro del chip, como en la superficie disponible para incorporar los pines. Los primeros CI eran rectangulares y tenían los terminales en los lados laterales más largos, después se hicieron cuadrados para disponer los mismos en sus cuatro lados y, finalmente, cuando ya no había especio para más pines, se optó por colocarlos en la cara inferior, disponiendo de una gran superficie que permitía un gran número de pines.

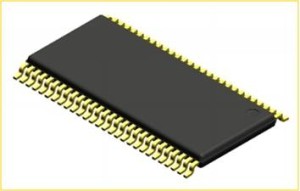

El encapsulado SOIC (Small Outline Integrated Circuit) es un circuito integrado de pequeño contorno con terminales tipo ala de gaviota situados en dos lados paralelos.

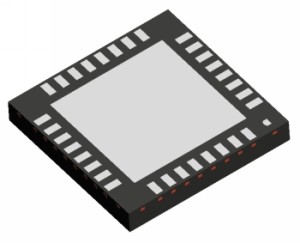

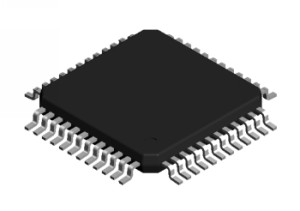

Los QFP (Quad Flat Pack) son cuadrados, con terminales en ala de gaviota en sus cuatro lados. Cuando son de paso fino hay que tener mucho cuidado en su manipulación para no dañar los terminales.

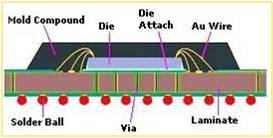

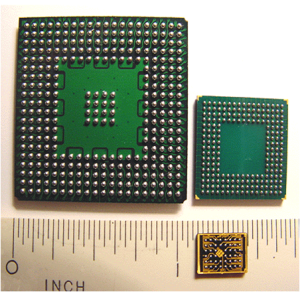

Los QFP (Quad Flat Pack) son cuadrados, con terminales en ala de gaviota en sus cuatro lados. Cuando son de paso fino hay que tener mucho cuidado en su manipulación para no dañar los terminales. Los BGA (Ball Grid Array) poseen sus pines de soldadura en forma de bolas de estaño ubicadas en la superficie inferior del componente. Al distribuirlos así, contando con toda la superficie del integrado, se elimina la complicación de pitch demasiado finos, pero la soldadura deja de estar visible por quedar debajo del dispositivo.

Los BGA (Ball Grid Array) poseen sus pines de soldadura en forma de bolas de estaño ubicadas en la superficie inferior del componente. Al distribuirlos así, contando con toda la superficie del integrado, se elimina la complicación de pitch demasiado finos, pero la soldadura deja de estar visible por quedar debajo del dispositivo.

Ventajas de los BGA:

- Superior capacidad de entradas/salidas.

- Las bolas no son tan frágiles como los pines (ala gaviota) del QFP.

- Menor tamaño y footprint más pequeño.

- Compatible con los sistemas de emplazamiento y ensamblaje existentes.

- Incremento de la funcionalidad.

- Mejora las características térmicas y de señal.

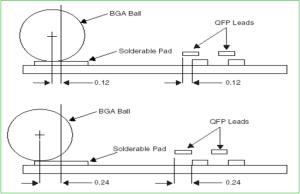

- Mayor tolerancia al desalineamiento.

- Menor susceptibilidad a los problemas de coplanaridad.

- Durante la soldadura, las bolas se autoalinean.

Inconvenientes:

- Dificultad de acceso a las juntas de soldadura para chequeo e inspección.

- A simple vista, solo son visibles las filas de bolas exteriores y a veces los componentes próximos dificultan esta vista.

- Para una inspección completa del dispositivo después de la soldadura, son necesarios rayos X.

Desalineamiento de las bolas de un BGA frente a los pines de un QFP

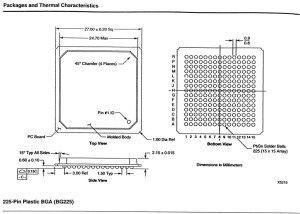

Encapsulado de un BGA real (numeración de los pines)

Tipos de BGA:

- PBGA o BGA (Plastic BGA). Encapsulado sellado con plástico. Es el más popular. Pitch de 1, 1,27 o 1,5 mm.

- SBGA (Super BGA). Características térmicas y eléctricas mejoradas. Muy bajo perfil y alta potencia de disipación.

- EBGA (Enhanced BGA)

- TE-PBGA (Thermally Enhanced BGA)

- TSBGA (Tape Super BGA). Alto poder de disipación.

- CBGA (ceramic BGA). Para aplicaciones de alta temperatura.

- CABGA (Chip Array BGA)

- CTBGA (Thin Chip Array BGA).

- CVBGA (Very Thin Chip Array BGA)

- fpBGA o FBGA (Fine Pitch BGA). Encapsulado de alta densidad con un entorno de operación de bajo estrés. Tiene un pitch menor que 1 mm.

- PSvfBGA (Package Stakable Very Thin Fine Pitch BGA)

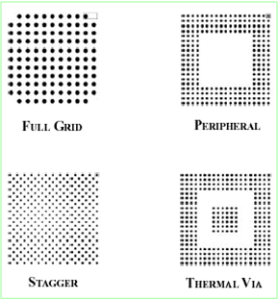

Configuraciones de las bolas de soldadura

Especificaciones

Ball Pitch

Fine-Pitch – 0.5mm, 0.75mm, 0.8mm

Standard – 1.0mm, 1.27mm, 1.5mm

Ball Alignment

Full Grid, Perimeter Rows and Staggered

Ball Diameter

Pitch = 1.27mm & 1.5mm Diameter = 0.75mm

Pitch = 1.0mm, Diameter = 0.6mm

Pitch = 0.8mm, Diameter = 0.5mm

Pitch = 0.5mm – 0.75mm Diameter = 0.4mm

Pre-Assembly Baking Recommended to bake for 24-hours at 125°C to prevent delamination and “popcorn” phenomena on plastic BGA

Packaging Options

Standard: Trays

Optional: Tape & Reel

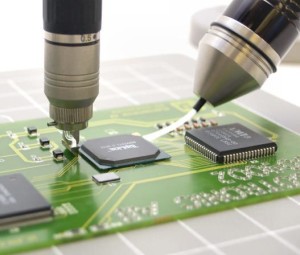

2.- Inspección óptica de un BGA soldado

Mediante una cámara de precisión se pueden observar algunas bolas soldadas así como la no presencia de puentes de soldadura.

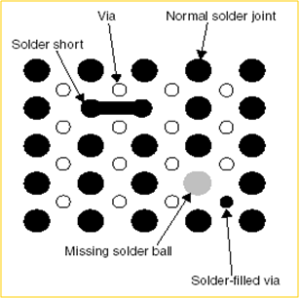

3.- Inspección mediante rayos X

El usuario puede valorar visualmente los cortocircuitos, bolas perdidas, vias rellenas y en algunos casos abiertas (cuando la soldadura no puede mojar todo el pad).

Aún así, es difícil encontrar soldaduras sin fundir totalmente (solo apreciables si se usan pad especiales) o encontrar micro roturas.

4.- LLP (Leadless Leadframe Package).

Consiste en un empaquetado de pequeño tamaño y bajo perfil cuyos contactos se sitúan en la periferia de la cara inferior del componente, en simple o doble fila y en dos o cuatro lados.

- Baja resistencia térmica.

- Reducción de parásitos eléctricos.

- Reducción del área requerida para el montaje en la PCB.

- Menos altura y menos masa.

- Mejora la velocidad del chip.

5.- Evolución y tendencias de los circuitos integrados SMD

Juegan un papel muy importante en la miniaturización al incorporar un mayor nº de funciones en un mismo chip. Los cambios que están sufriendo consisten en:

- Mayor nº de terminales.

- Mayores tamaños en dimensiones absolutas, pero con menor ocupación relativa de placa.

- Menor distancia de separación entre terminales (Ultra Fine Pitch).

- Más variedad de encapsulados.

Cuando se disponga de tan poco espacio sobre la PCB que no quepan los encapsulados, se emplearán cada vez más las tecnologías de última generación:

Cuando se disponga de tan poco espacio sobre la PCB que no quepan los encapsulados, se emplearán cada vez más las tecnologías de última generación:

- BGA ⇒ μBGA, Chip Scale Package (CSP), Flip chip BGA.

- Chips desnudos:

- Wire Bonding.

- Chip On Board (COB).

- Tape Automated Bonding (TAB).

- Flip chip bonding.

- Multi Chip Modules (MCM).

6.- Soldaura por refusión

Es un proceso complejo con cinco fases:

- 1.- Evaporar los disolventes de la pasta de soldar.

- 2.- Activar el flux y permitir que actúe.

- 3.- Precalentar cuidadosamente los componentes y la PCB.

- 4.- Derretir la soldadura y permitir el mojado de la uniones.

- 5.- Enfriar la placa soldada a una velocidad controlada.

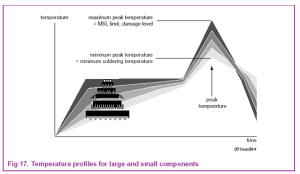

Perfil de temperatura

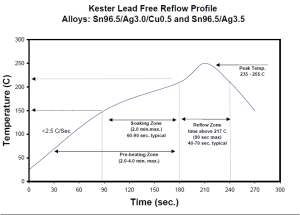

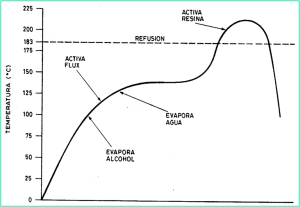

Lo importante no es cómo aplicamos el calor, sino cómo controlamos el calor aplicado. Se desarrolla un ciclo térmico que incluirá precalentamiento, estabilización, refusión del estaño y enfriamiento. Este proceso es conocido también como “reflow”.

Para una buena soldadura debe logrars e que la temperatura esté como mínimo 25 ºC más alta que la de fusión de la pasta de soldar, durante un tiempo suficiente (30-60s) de modo que permita un buen mojado y homogeneidad.

e que la temperatura esté como mínimo 25 ºC más alta que la de fusión de la pasta de soldar, durante un tiempo suficiente (30-60s) de modo que permita un buen mojado y homogeneidad.

En realidad el perfil no es una línea, se trata de una banda o zona donde se desarrolla el proceso. El tamaño de la banda depende del tipo de pasta de soldar, de los componentes y de la PCB.

Si el perfil no se ajusta a la banda, se producirán defectos:

- Choque térmico del componente en la zona de precalentamiento.

- Bolas y restos de soldante producidos por explosiones de pasta en la zona de secado.

- Quemado de la placa y rociado del soldante en la zona de refusión.

- Soldaduras frías en la zona de enfriamiento.

Hay 4 características de la aleación soldante que se deben conocer:

- La temperatura de fusión.

- La temperatura de refusión.

- El tiempo necesario para alcanzar la fusión.

- La tasa de enfriamiento.

Temperatura de refusión = Temperatura de fusión más baja + (25 ÷ 40) ºC.

Es importante alcanzar esta temperatura que permite a la soldadura reducir la tensión superficial y mojar adecuadamente las superficies de metal.

El tiempo que la soldadura se encuentra por encima de la temp. de fusión (20 ÷ 60 s) debe ser suficiente para un buen mojado

Un régimen de enfriamiento adecuado garantiza una estructura de grano fino, consiguiendo una unión más fuerte y fiable.