PROCESO DE COLOCACIÓN DE LAS BOLAS EN UN BGA

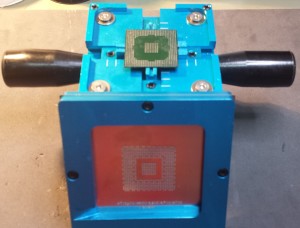

Tenemos el BGA en su correspondiente útil o máquina ajustada y el porta-estencil está debidamente ubicado y limpio.

Es MUY IMPORTANTE que el estencil esté completamente desengrasado y limpio de cualquier impureza que pueda estropear el proceso de colocación de las bolas. Tener en cuenta que las bolas tienen el mismo diámetro que los taladros del estencil, con lo cual, cualquier impureza, por mínima que esta sea, impedirá que la bola se introduzca en su taladro correspondiente.

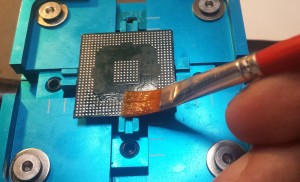

Primero procederemos a aplicar una muy fina película de flux, preferiblemente en pasta, sobre el chip. Emplearemos un pincel fino y una gota de flux.

Colocamos en porta sobre la máquina y verteremos las bolas de estaño sobre la superficie del estencil. Con extremo cuidado moveremos la máquina, cuidando de no mover el porta, y verificaremos que todos los taladros del estencil han sido rellenados por las bolas de estaño.

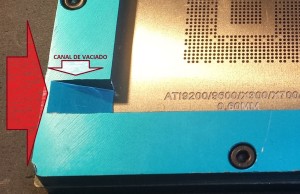

Retiraremos el exceso de bolas ayudándonos del canal que tiene el porta para este efecto:

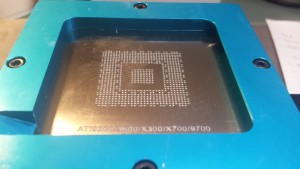

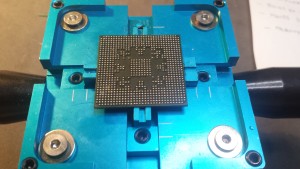

Al final deberemos tener todos los pads cubiertos con sus correspondientes bolas:

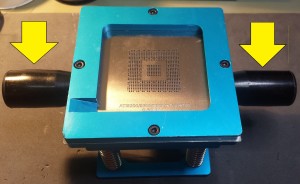

Ahora deberemos proceder a retirar el porta-estencil con cuidado. Para ello presionaremos los pomos de la máquina hacia abajo, sujetando a la vez el porta-estencil para que no se desplace.

Retiraremos el porta-estencil y tendremos el BGA con las bolas “colocadas” en sus correspondientes pads. Es el momento de comprobar y re-colocar aquellas bolas que no estén en su sitio. Podemos ayudarnos de unas pinzas SMD para esta tarea.

Es el momento de “fijar” las bolas en el BGA. Para ello podemos utilizar aire caliente o horno. Si utilizamos aire con soldador de aire o pistola, esta deberá de tener regulación de temperatura y de flujo de aire. Deberemos de tener especial cuidado con el flujo del mismo ya que, si tiene mucho, las bolas podrían moverse. Aplicamos el aire lo más perpendicular posible al BGA. La temperatura también deberá ser la correcta y esta nos la dará el fabricante de las bolas. Deberemos aplicar el aire por igual en toda la superficie del BGA hasta que veamos como se produce “la caida” de las bolas y quedan soldadas por su parte inferior al BGA. Es un proceso muy delicado y que requiere de mucha paciencia y habilidad. Si utilizamos un horno, deberemos de tener perfectamente calibrada la curva de “Reflow” para que se produzca el correcto soldado. Cada bola, dependiendo de su cantidad y diámetro tendrá una curva de temperatura precisa.

Si se produjera un error, deberemos de empezar todo el proceso desde el principio.

Agradecimientos: A Rubén Hidalgo de Electrónica Sairu, que sin su colaboración e inestimable ayuda nunca hubiéramos llegado aquí.